发布时间:2026-01-13 02:47:29

青州市振中液压机械厂带你了解北京三联齿轮油泵多少钱相关信息,三是规范连接管路。吸油管路和压油管路的连接需牢固可靠,管路接口处需清理干净,避免杂质进入油路。吸油管路应尽量短而粗,减少弯曲,以降低吸油阻力,避免因吸油不畅导致气穴现象;压油管路需具备足够的强度,以承受高压油液的冲击。连接前需检查管路内部是否清洁,有无铁屑、焊渣等杂质,必要时进行冲洗;连接时需确保管路走向合理,避免与其他部件发生干涉,同时预留的伸缩余量,防止温度变化导致管路变形。检查过程中需做好记录,建立油泵维护档案,详细记录每次检查的时间、检查内容、发现的题及处理措施,为后续维护提供数据支持。同时,根据油泵的运行工况和检查结果,可适当调整检查周期,对于运行环境恶劣、负载较大的油泵,应缩短检查周期。液压油是液压齿轮油泵的“血液”,其质量和状态直接影响油泵的运行性能和寿命,因此油液管理是日常维护的核心环节,需关注油液的选择、清洁度控制和定期更换。油液选择需严格按照油泵手册的要求,根据油泵的工作压力、转速、工作温度以及环境条件,选择粘度合适、质量合格的液压油。

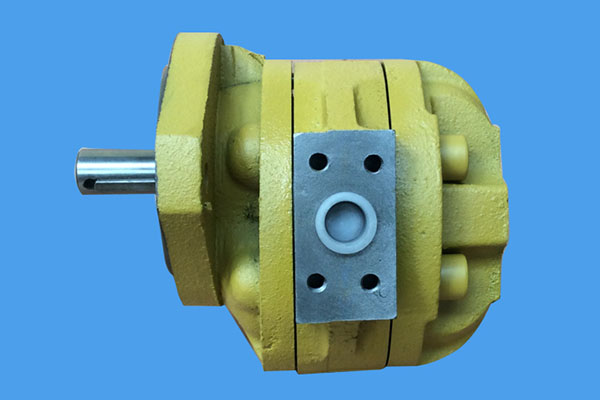

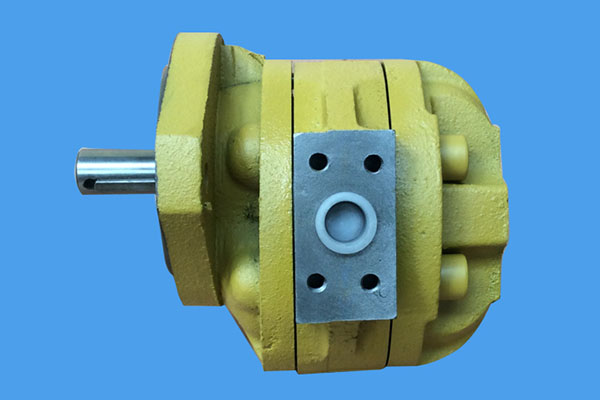

北京三联齿轮油泵多少钱,高压齿轮油泵主要用于对压力要求较高的液压系统,如重型工程机械的主工作回路、矿山机械的液压驱动系统等。为承受高压,高压齿轮油泵的结构设计更为坚固,泵体采用铸钢或高强度铸铁,齿轮经过加工和深层热处理,以提高耐磨性和抗冲击性;同时采用多道密封结构,防止高压油泄漏。高压齿轮油泵的制造工艺复杂,对零部件的精度和强度要求高,成本也相对较高,但能够为液压系统提供稳定的高压油源,满足重载工况需求。液压齿轮油泵的核心性能参数需与液压系统的设计参数匹配,包括输出压力、流量、转速等,确保系统能够运行,避免能量浪费或性能不足。输出压力方面,油泵的额定压力应略高于液压系统的工作压力,为系统压力波动预留安全余量,防止油泵长期在过载状态下运行导致磨损加剧和寿命缩短。同时,需结合系统的压力调节方式,若系统采用溢流阀调压,应确保油泵在调压范围内的容积效率稳定;若系统存在压力冲击,需考虑油泵的抗冲击能力,必要时配备压力缓冲装置。

联轴器连接时,同轴度误差需控制在允许范围内,否则会导致运行时产生振动和噪音,加剧轴承和齿轮磨损;皮带轮连接时,需确保两皮带轮距准确,平行度达标,皮带张紧度适中,过松会导致皮带打滑影响动力传递,过紧则会增加轴承负载。调整到位后,用螺栓将油泵牢固固定在安装支架上,螺栓拧紧力矩需符合要求,避免过松导致油泵运行时松动,或过紧造成壳体变形。轴承的选型需匹配油泵的转速、负载等工况,常见的有滚动轴承和滑动轴承。滚动轴承摩擦系数小、转速适应范围广,维护便捷,适用于中高速运行场景;滑动轴承则具备承载能力强、抗冲击性好的特点,在重载工况下表现更优。密封装置根据密封部位不同选用不同类型,传动轴伸出端多采用骨架油封,结合面则常用O型密封圈或密封垫片,材质上选用耐油、耐高温、抗老化的橡胶或合成材料,确保长期密封可靠。

掘进机齿轮油泵厂,调试过程中需做好详细记录,包括调试时间、工况参数、检测数据、出现的题及处理方法等,为后续的维护和故障排查提供参考。调试合格后,方可将油泵正式投入使用。定期检查是液压齿轮油泵日常维护的基础,通过固定周期的检查,能够及时发现油泵运行过程中的潜在题,避免小故障发展为大故障,延长油泵使用寿命。检查周期可分为每日检查、每周检查和每月检查,不同周期的检查不同。智能化还体现在维护的智能化,通过建立油泵的数字孪生模型,将油泵的运行数据与数字模型实时同步,模拟油泵的运行状态,预测零部件的使用寿命,制定个性化的维护计划,实现预测性维护,减少盲目维护导致的停机时间和维护成本。随着液压齿轮油泵应用场景的不断拓展,在矿山、冶金、海洋工程等恶劣工况下的应用日益增多,对油泵的可靠性和寿命提出了更高要求,因此高可靠性和长寿命成为重要发展趋势。为提升可靠性和寿命,在材质上采用更高强度、更耐磨、更耐腐蚀的材料。

CBG高低压齿轮油泵报价,适用于需要多路独立供油的液压系统,如挖掘机的动臂和斗杆驱动回路、机床的进给和主轴驱动回路等。液压系统的工况需求是液压齿轮油泵选型的核心依据,不同的作业环境、负载情况、运行频率等因素,对油泵的性能要求存在显著差异。在选型前,需分析系统工况,确保所选油泵能够稳定适配。作业环境方面,需考虑环境温度、湿度、粉尘含量以及是否存在腐蚀性介质等因素。在高温环境下(如冶金设备、铸造机械),应选择耐高温材质制造的油泵,配备高温适配的密封件和润滑油,防止油液变质和密封失效;

CBG渔船液压泵加工,轻量化和集成化是液压齿轮油泵适应现代设备发展需求的重要趋势,能够有效减小油泵体积和重量,简化液压系统结构,提高设备的整体性能。轻量化主要通过材质创新和结构优化实现。在材质上,采用高强度、轻量化的材料替代传统材质,如用铝合金、镁合金替代铸铁制造泵体和泵盖,在保证结构强度和刚度的前提下,显著降低油泵重量;齿轮采用高强度合金钢并进行轻量化设计,在齿形强度满足要求的前提下,减少齿轮的壁厚和重量。在结构上,采用紧凑化设计,优化零部件布局,减少冗余结构,如将压力调节装置集成在泵体内部,减少外部附件数量,缩小油泵体积。

青州市振中液压机械厂带你了解北京三联齿轮油泵多少钱相关信息,三是规范连接管路。吸油管路和压油管路的连接需牢固可靠,管路接口处需清理干净,避免杂质进入油路。吸油管路应尽量短而粗,减少弯曲,以降低吸油阻力,避免因吸油不畅导致气穴现象;压油管路需具备足够的强度,以承受高压油液的冲击。连接前需检查管路内部是否清洁,有无铁屑、焊渣等杂质,必要时进行冲洗;连接时需确保管路走向合理,避免与其他部件发生干涉,同时预留的伸缩余量,防止温度变化导致管路变形。检查过程中需做好记录,建立油泵维护档案,详细记录每次检查的时间、检查内容、发现的题及处理措施,为后续维护提供数据支持。同时,根据油泵的运行工况和检查结果,可适当调整检查周期,对于运行环境恶劣、负载较大的油泵,应缩短检查周期。液压油是液压齿轮油泵的“血液”,其质量和状态直接影响油泵的运行性能和寿命,因此油液管理是日常维护的核心环节,需关注油液的选择、清洁度控制和定期更换。油液选择需严格按照油泵手册的要求,根据油泵的工作压力、转速、工作温度以及环境条件,选择粘度合适、质量合格的液压油。

北京三联齿轮油泵多少钱,高压齿轮油泵主要用于对压力要求较高的液压系统,如重型工程机械的主工作回路、矿山机械的液压驱动系统等。为承受高压,高压齿轮油泵的结构设计更为坚固,泵体采用铸钢或高强度铸铁,齿轮经过加工和深层热处理,以提高耐磨性和抗冲击性;同时采用多道密封结构,防止高压油泄漏。高压齿轮油泵的制造工艺复杂,对零部件的精度和强度要求高,成本也相对较高,但能够为液压系统提供稳定的高压油源,满足重载工况需求。液压齿轮油泵的核心性能参数需与液压系统的设计参数匹配,包括输出压力、流量、转速等,确保系统能够运行,避免能量浪费或性能不足。输出压力方面,油泵的额定压力应略高于液压系统的工作压力,为系统压力波动预留安全余量,防止油泵长期在过载状态下运行导致磨损加剧和寿命缩短。同时,需结合系统的压力调节方式,若系统采用溢流阀调压,应确保油泵在调压范围内的容积效率稳定;若系统存在压力冲击,需考虑油泵的抗冲击能力,必要时配备压力缓冲装置。

联轴器连接时,同轴度误差需控制在允许范围内,否则会导致运行时产生振动和噪音,加剧轴承和齿轮磨损;皮带轮连接时,需确保两皮带轮距准确,平行度达标,皮带张紧度适中,过松会导致皮带打滑影响动力传递,过紧则会增加轴承负载。调整到位后,用螺栓将油泵牢固固定在安装支架上,螺栓拧紧力矩需符合要求,避免过松导致油泵运行时松动,或过紧造成壳体变形。轴承的选型需匹配油泵的转速、负载等工况,常见的有滚动轴承和滑动轴承。滚动轴承摩擦系数小、转速适应范围广,维护便捷,适用于中高速运行场景;滑动轴承则具备承载能力强、抗冲击性好的特点,在重载工况下表现更优。密封装置根据密封部位不同选用不同类型,传动轴伸出端多采用骨架油封,结合面则常用O型密封圈或密封垫片,材质上选用耐油、耐高温、抗老化的橡胶或合成材料,确保长期密封可靠。

掘进机齿轮油泵厂,调试过程中需做好详细记录,包括调试时间、工况参数、检测数据、出现的题及处理方法等,为后续的维护和故障排查提供参考。调试合格后,方可将油泵正式投入使用。定期检查是液压齿轮油泵日常维护的基础,通过固定周期的检查,能够及时发现油泵运行过程中的潜在题,避免小故障发展为大故障,延长油泵使用寿命。检查周期可分为每日检查、每周检查和每月检查,不同周期的检查不同。智能化还体现在维护的智能化,通过建立油泵的数字孪生模型,将油泵的运行数据与数字模型实时同步,模拟油泵的运行状态,预测零部件的使用寿命,制定个性化的维护计划,实现预测性维护,减少盲目维护导致的停机时间和维护成本。随着液压齿轮油泵应用场景的不断拓展,在矿山、冶金、海洋工程等恶劣工况下的应用日益增多,对油泵的可靠性和寿命提出了更高要求,因此高可靠性和长寿命成为重要发展趋势。为提升可靠性和寿命,在材质上采用更高强度、更耐磨、更耐腐蚀的材料。

CBG高低压齿轮油泵报价,适用于需要多路独立供油的液压系统,如挖掘机的动臂和斗杆驱动回路、机床的进给和主轴驱动回路等。液压系统的工况需求是液压齿轮油泵选型的核心依据,不同的作业环境、负载情况、运行频率等因素,对油泵的性能要求存在显著差异。在选型前,需分析系统工况,确保所选油泵能够稳定适配。作业环境方面,需考虑环境温度、湿度、粉尘含量以及是否存在腐蚀性介质等因素。在高温环境下(如冶金设备、铸造机械),应选择耐高温材质制造的油泵,配备高温适配的密封件和润滑油,防止油液变质和密封失效;

CBG渔船液压泵加工,轻量化和集成化是液压齿轮油泵适应现代设备发展需求的重要趋势,能够有效减小油泵体积和重量,简化液压系统结构,提高设备的整体性能。轻量化主要通过材质创新和结构优化实现。在材质上,采用高强度、轻量化的材料替代传统材质,如用铝合金、镁合金替代铸铁制造泵体和泵盖,在保证结构强度和刚度的前提下,显著降低油泵重量;齿轮采用高强度合金钢并进行轻量化设计,在齿形强度满足要求的前提下,减少齿轮的壁厚和重量。在结构上,采用紧凑化设计,优化零部件布局,减少冗余结构,如将压力调节装置集成在泵体内部,减少外部附件数量,缩小油泵体积。